tpv材料吹塑成型的工艺一直都是用在中空塑料制品中,这些吹塑的橡塑制品应用面很宽泛,从简单的圆柱体到复杂的橡塑零部件都有,一般都是先用挤出机挤出管坯,再放入冷模中用模切来切掉管的开口端,然扣向热坯中吹压缩空气让制品膨胀,管坯在模腔的内壁形成产品,模具通过吸收制品的热量而将制品固化冷却,然后再由机械手取出制品,这样就完成了一个吹塑加工过程。

tpv材料吹塑成型的工艺一直都是用在中空塑料制品中,这些吹塑的橡塑制品应用面很宽泛,从简单的圆柱体到复杂的橡塑零部件都有,一般都是先用挤出机挤出管坯,再放入冷模中用模切来切掉管的开口端,然扣向热坯中吹压缩空气让制品膨胀,管坯在模腔的内壁形成产品,模具通过吸收制品的热量而将制品固化冷却,然后再由机械手取出制品,这样就完成了一个吹塑加工过程。

对于空心的管件要达到一定的强度,才能维持形状,提的就是压缩空气对模具迅速吹胀而不会破裂。挤吹成型TPV材料有时候,也要求冷却的模具硬度快速的增强,不能让制品粘在模具上,大多数客户还要求TPV制品要有光洁的表面,甚至亮度,这样机械手或工人可以快速的取下吹塑制品,使用吹塑工艺成型的TPV材料整体可以和塑料件类似的美观度,这样就直接的扩大了热塑性弹性体TPV材料的使用范围,在工业化产出中TPV材料正在被用于各式各样外观上与橡胶区别不大的中空橡塑造件,这件部件也同样被赋予了良好的回弹、耐候性,使户外的橡塑件在恶劣环境中有了更多的应用可能性。

TPV材料除了在防尘套中的应用还有汽车进气系统中的应用也一样在密闭、耐压变和老化反应上有不错的结果,前文中有讲过TPV材料经过全动态硫化后的硬度范围、使用温度、耐气候都接近epdm,同样的汽车橡塑件采用TPV材料比用橡胶,其生产效率可提高50%,那节能可达到10%-20%,这种轻量化可通过TPV材料的吹塑工艺将轻量化进行的更完善,吹塑波纹管或连接胶管大多是中空且壁厚薄的构成,TPV中连续相的pp含量越高,软化的吹塑制品强度越大,成型性就越好,所以我们跟客户也建议用硬度高的TPV材料,比如85-95度更有利于吹塑成型,挤吹管的TPV材料强度、耐热、耐溶剂有时也会高于epdm,但目前比如santoprene在这些性能里可以做的更好,但成本偏高,国内客户很多反应采购周期也是比较长的,对于替代epdm的吹塑制品,低硬度的tpv硫化后有利于脱模,但拉伸强度比较低比如70度左右在7MP的话,对应的epdm拉伸强度需要8MPA,硬度也是比较高的,要在85A以上才可以,一般吹塑制品壁厚都比较薄,选择高硬度的tpv材料也更有利于降低吹塑制品的壁厚,国内的很多汽车主机厂用到的吹塑级TPV材料硬度也都在肖A87度到95度,而卡车上的大型吹塑胶管来讲,外径要超过18cm,成品不利于管道的密封,所在吹塑特别大的制品时,也要以试料为主。

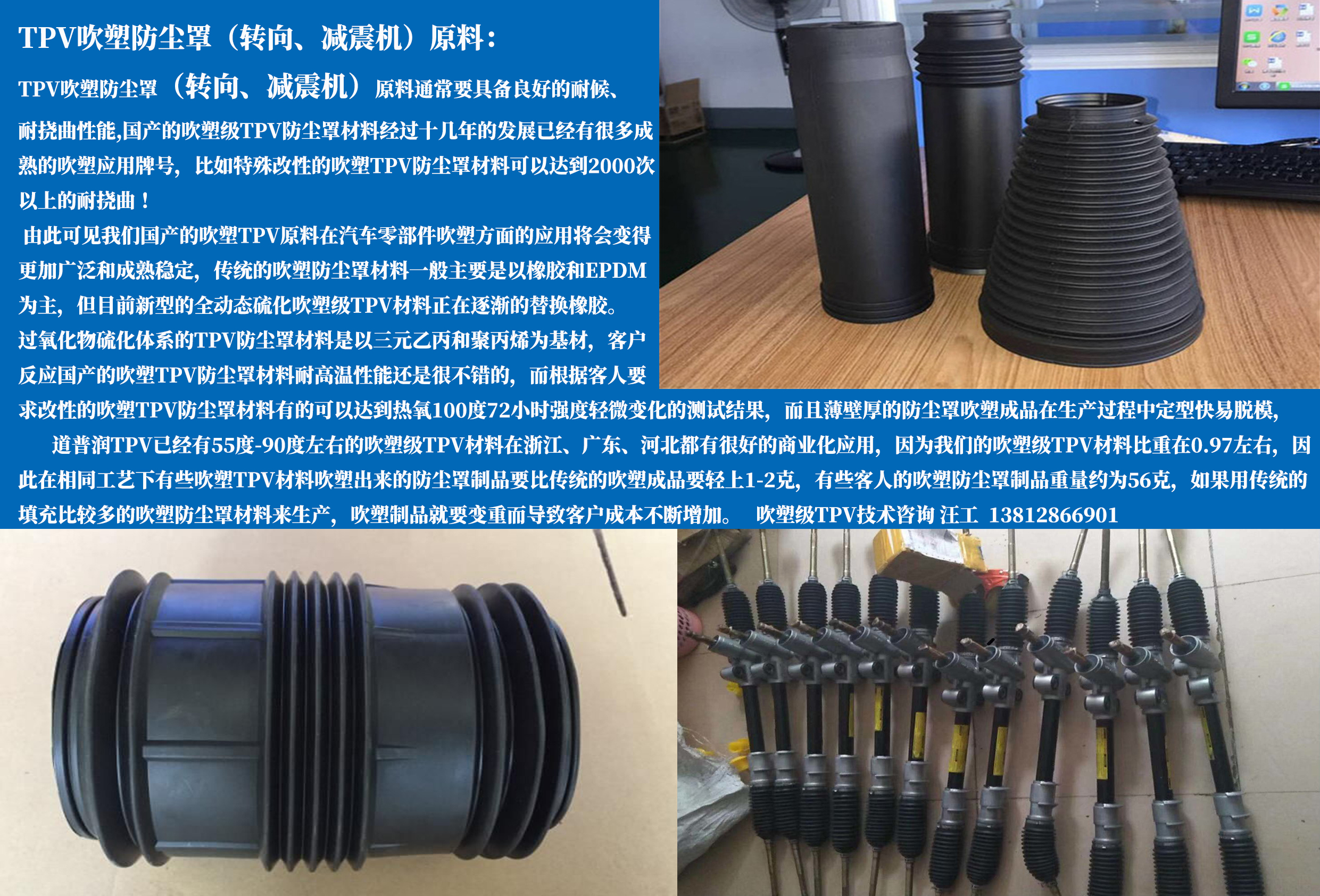

曾经有吹塑类应用客户要求吹塑级TPV转向器(减震器)防尘罩材料需要经过耐油加强测试一周和72小时久测颤动实验,国产的定制型吹塑级TPV材料收缩率在2%经测试后无明显重量变化和破损状况(当然每家客户的测试标准和油品选择不同也会影响实际的测评结果),吹塑级TPV转向器(减震器)防尘罩材料的吹塑成品比重轻约0.97左右,且这款tpv吹塑防尘罩材料加工过程中使用干燥机及抽真空机器进行祛味处理,可以尽可能的减轻TPV基料EPDM的挥发气味,本款吹塑级TPV转向器(减震器)防尘罩材料配方体系在设计时考虑过白色的粉末析出和吹塑成品外观壁薄可能导致的一系列问题并不断完善了解决方案,但仍然要根据制品利用场合与所处环境取得进一步的数据标准和效果。

通常汽车主机厂要求吹塑TPV防尘罩材料要具备良好的耐候、耐老化性能,国产的TPV防尘罩材料有良好的耐扭曲性能,比较好的吹塑TPV防尘罩材料可以达到20000次以上!国产的吹塑TPV防尘罩材料早期也是根据汽车主机厂的要求提供符合条件的TPV转向机(减震机)防尘罩材料。

前些年,河北有知名的吹塑橡塑行业开始进行汽车空滤器出气胶管的吹塑,这种吹塑相对一般的防尘套来讲,会更加复杂,客户采用三维吹塑的方式,不仅成型快,也简化了装配、零部件的对应工序,但是

三维吹塑的各方面成本都非常高,目前应用的人并不多。 国产的吹塑TPV防尘罩材料是以三元乙丙和聚丙烯为基材,该吹塑TPV防尘罩材料不仅具有良好的的耐高温性能,比较好的吹塑TPV防尘罩材料还可以达到热氧100度72小时强度不变的目标,在防尘罩吹塑生产过程中定型快的防尘罩TPV材料易脱模,其次我们国产TPV厂家生产的吹塑TPV防尘罩材料弹性、抗扭曲和抗疲劳性能良好,是一种可以按比例重复使用的热塑性弹性体材料。

国产的吹塑TPV防尘罩材料是以三元乙丙和聚丙烯为基材,该吹塑TPV防尘罩材料不仅具有良好的的耐高温性能,比较好的吹塑TPV防尘罩材料还可以达到热氧100度72小时强度不变的目标,在防尘罩吹塑生产过程中定型快的防尘罩TPV材料易脱模,其次我们国产TPV厂家生产的吹塑TPV防尘罩材料弹性、抗扭曲和抗疲劳性能良好,是一种可以按比例重复使用的热塑性弹性体材料。 针对以上问题,国产的热塑性弹性体TPV企业提供的吹塑级TPV材料经反复测试对比和长期以来的实际应用,我们认为65度-90度左右的吹塑热塑性弹性体TPV加工比较稳定,有些吹塑级TPV材料在相同工艺下吹塑出来的减震器防尘罩要比常规的吹塑成品还要轻上1-2克,一般吹塑防尘罩制品重量约为56克,这样来说就可以降低了大约1/30的成本。国产吹塑级TPV材料也可以让吹塑防尘罩制品厚薄均匀的,这样就不会因为在最薄弱处因为壁厚太薄,而需要增加整个加厚吹塑防尘罩制品的壁厚。推荐橡塑企业使用咱们国产的汽车减振(转向)防尘套吹塑TPV材料。

针对以上问题,国产的热塑性弹性体TPV企业提供的吹塑级TPV材料经反复测试对比和长期以来的实际应用,我们认为65度-90度左右的吹塑热塑性弹性体TPV加工比较稳定,有些吹塑级TPV材料在相同工艺下吹塑出来的减震器防尘罩要比常规的吹塑成品还要轻上1-2克,一般吹塑防尘罩制品重量约为56克,这样来说就可以降低了大约1/30的成本。国产吹塑级TPV材料也可以让吹塑防尘罩制品厚薄均匀的,这样就不会因为在最薄弱处因为壁厚太薄,而需要增加整个加厚吹塑防尘罩制品的壁厚。推荐橡塑企业使用咱们国产的汽车减振(转向)防尘套吹塑TPV材料。

- 我的微信

- 微信扫一扫

-

- 我的QQ

- QQ扫一扫

-

评论